Машина за инјектирање пластика

Краток опис:

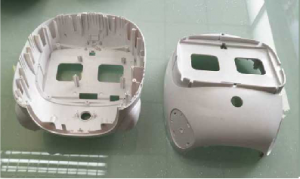

Местех е опремен со 30 пластика машини за инјектирањеод 100 тони до 1500 тони и 10 искусни техничари за работа. Можеме да обезбедиме производи за обликување на инекции од различни големини за нашите клиенти

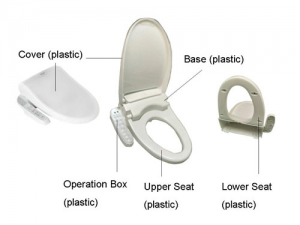

Пластична машина за вбризгување се нарекува и машина за инјектирање или машина за инјектирање. Тоа е главната опрема за обликување што ја прави термопластичната или терморегулирачката пластика во пластични производи од разни форми со употреба на пластични калапи за обликување. Функциите на машината за обликување со пластично вбризгување е загревање на пластика, вршење висок притисок на стопена пластика и нивно испукување и исполнување на празнината на мувлата.

I-Класификација на машина за обликување со пластично вбризгување Машината за обликување со пластично вбризгување има можност да обликува пластични производи со комплициран изглед, прецизна големина или густа текстура со метални влошки истовремено. Широко се користи во националната одбрана, електромеханичката, автомобилската дејност, транспортот, градежните материјали, амбалажата, земјоделството, културата, образованието, здравството и секојдневниот живот на луѓето. Со брзиот развој на индустријата за пластика и сложената структура и функции на производите за обликување, соодветно се развиени различни видови и спецификации на машини за инјектирање. Според прецизноста на произведените производи, машините за инјектирање можат да се поделат на обични и прецизни машини за обликување со вбризгување. Според системот за напојување и контрола, машината за инјектирање може да се подели на хидраулични и сите електрични машини за обликување со вбризгување. Според структурната форма на машината за вбризгување, постојат три вида: вертикална и хоризонтална (вклучително и машина за обликување со две инекции) и аголен тип.

Вовед во карактеристиките на различните машини за инјектирање

5. Општиот уред за заклучување на мувла е отворен наоколу, лесен за конфигурирање на сите видови автоматски уреди, погодни за комплексни, софистицирани производи од автоматско обликување.

6. Уредот за пренесување на ремените е лесен за реализирање на средната инсталација преку калапот, за да се олесни автоматското производство.

7. лесно е да се обезбеди конзистентност на протокот на смола и дистрибуција на температурата на мувла во мувла.

8. Опремено со ротирачка маса, подвижна маса и навалена маса, лесно е да се реализира обликување на вметнување и комбинирано обликување на умре.

9. мало сериско пробно производство, структурата на мувла е едноставна, ниска цена и лесна за деинсталирање.

10. вертикална машина поради нискиот центар на гравитација, релативно хоризонталната сеизмичка отпорност е подобра.

1.Хоризонтална машина за обликување со вбризгување

1. дури и ако мрежата е мала заради нискиот труп, нема ограничување на висината на постројката.

2. производот може да падне автоматски, без употреба на механичка рака, може да се постигне и автоматско обликување.

3. поради слаб труп, погодно хранење, лесно одржување.

4. калапот мора да се инсталира со кран.

5. повеќекратно паралелно уредување, обликуваниот производ лесно се собира и пакува од подвижната лента.

2.Вертикална машина за обликување со вбризгување

1. уредот за инјектирање и уредот за стегање се наоѓаат на истата вертикална централна линија, а отворот се отвора и затвора по горните и долните насоки. Неговата подна површина е само околу половина од хоризонталната машина, така што претворањето во производствена површина е околу двапати повеќе од производството.

2. лесно се постигнува обликување на вметнување. Бидејќи површината на матрицата е нагоре, леснотиите се лесни за лоцирање. Автоматското обликување на вметнување може лесно да се реализира со усвојување на видот на машината со фиксиран долниот образец и подвижен горниот образец и комбинацијата на

подвижна лента и манипулаторот.

3. Тежината на матрицата се отвора и затвора нагоре и надолу со поддршка на хоризонталната кофражница. Феноменот дека кофражот не може да се отвори и затвори поради превртувањето нанапред предизвикано од гравитацијата на матрицата слична на хоризонталната машина нема да се појави. Тоа помага да се задржи точноста на машините и да се умре.

4. Со едноставен манипулатор, секоја пластична празнина може да се отстрани, што е погодно за прецизно обликување.

3.Дупло машина за обликување со вбризгување

Може еднократно обликување со вбризгување на две бои на машината за инјектирање, може да ги исполни барањата на потрошувачите за изгледот, корисниците можат да го користат производот поудобно.

4. Цела електрична машина за обликување со вбризгување

Целосно електрична машина за обликување со вбризгување не само што може да ги задоволи потребите на специјалните апликации, туку има и повеќе предности од обичната машина за обликување со вбризгување.

Друга предност на целосно електричната машина за обликување со вбризгување е тоа што ја намалува бучавата, што не само што им носи корист на работниците, туку ги намалува и инвестициите во постројки за производство на звук.

5.Машина за обликување на агол

Оската на завртката за вбризгување на машината за обликување со вбризгување на аголот е нормална на подвижната оска на образецот на механизмот за стегање, а неговите предности и недостатоци се помеѓу вертикалата и хоризонталата. Бидејќи насоката на вбризгување и површината на разделбата на калапот се на иста рамнина, аголната машина за обликување со вбризгување е погодна за калапи со асиметрична геометрија на странична порта или производи чиј центар за обликување не дозволува ознаки на портата.

6. Машина за обликување со повеќе станици

Уредот за инјектирање и уредот за стегање имаат две или повеќе работни положби, а уредот за инјектирање и уредот за стегање може да се распоредат на различни начини.

Во моментов, широко се користат три вида на машини за инјектирање:

Хоризонталната машина за обликување со вбризгување е широко користена поради нејзиниот мал простор, удобна инсталација и широк опсег на примена. Машините за обликување со двојно вбризгување најчесто се користат за запечатување и хидроизолација на барањата на електронски производи, електрични алатки за амортизација на удари и производи со различни бои и компактна структура. Целосно електрична машина за обликување со вбризгување се користи во производството на големи нарачки, мали и средни делови со голема прецизност.

II-Како работат машините за обликување со пластично вбризгување?

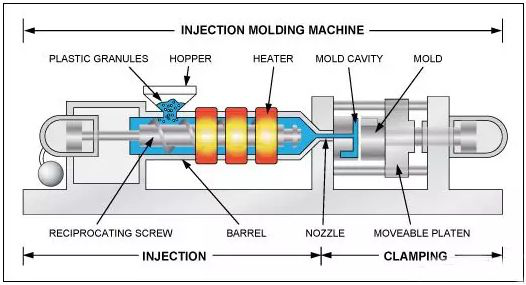

Принципот на работа на машината за инјектирање е сличен на оној на шприцот за инјектирање. Тоа е технолошки процес на инјектирање на пластифицирана стопена пластика (т.е. вискозен проток) во затворената празнина со помош на потиснување на завртката (или клипот) и добивање на производот по стврднување.

Инјекциското обликување е цикличен процес, секој циклус главно вклучува:

Квантитативно хранење - пластификација на топење - вбризгување на притисок - ладење - отворање на мувла и земање делови. Отстранете ги пластичните делови и потоа затворете го калапот за следниот циклус.

Инјекција калапи машина работи ставки: инјекција калапи машина работи ставки вклучуваат контрола тастатура работа, електричен систем за управување со работа и хидрауличен систем работа на три аспекти. Изборот на дејството на процесот на инјектирање, дејството на хранење, притисокот на вбризгување, брзината на вбризгување, видот на исфрлање, следењето на температурата на секој дел од бурето, притисокот на вбризгувањето и прилагодувањето на притисокот на грбот беа извршени соодветно.

Општ процес на обликување на машината за обликување со вбризгување на завртки е: прво, грануларната или прашкаста пластика се додава во цевката, а пластиката се топи со вртење на завртката и загревањето на надворешниот wallид на цевката. Тогаш машината го прави калапот и седиштето за инјектирање да се движат напред, така што млазницата е близу до портата на калапот, а потоа маслото за притисок се става во цилиндарот за вбризгување за да се направи завртката. Шипката се турка напред, така што топењето се инјектира во затворениот сад со ниска температура при висок притисок и голема брзина. По одреден временски период и задржување на притисок (познат и како притисок на држење) и ладење, топењето се зацврстува и се обликува, а производот може да се извади (целта на држењето притисок е да се спречи рефлуксот на топењето во шуплината и да го снабдува материјалот со шуплината. И да се осигура дека производот има одредена густина и димензионални толеранции. Основни барања за обликување на инјектирање се пластификација, вбризгување и обликување. Пластификацијата е премиса за постигнување и обезбедување на квалитет на производите за обликување со цел да се исполнат барањата за обликување, инекцијата мора да обезбеди доволен притисок и брзина. Во исто време, бидејќи притисокот на инјектирање е многу висок, што одговара на висок притисок во шуплината (просечниот притисок во шуплината е генерално помеѓу 20 и 45 MPa), така што мора да има доволно сила на стегање.Се гледа дека уредот за инјектирање и уредот за стегање се клучните делови на машината за обликување на инјектирање.

Евалуацијата на пластичните производи главно вклучува три аспекти: првиот е квалитетот на изгледот, вклучувајќи интегритет, боја, сјај, итн .; втората е точноста помеѓу големината и релативната позиција; третиот се физичките, хемиските и електричните својства што одговараат на употребата. Овие барања за квалитет се исто така различни според различните прилики на производите. Дефектите на производите главно лежат во дизајнот, прецизноста и степенот на абење на мувлата. Но, всушност, техничарите во фабриката за преработка на пластика честопати страдаат од тешката ситуација со користење технолошки средства за да се отстранат проблемите предизвикани од дефекти на мувла и имаат мал ефект.

Прилагодувањето на процесот е неопходен начин за подобрување на квалитетот и производството на производите. Бидејќи самиот циклус на инјектирање е многу краток,

доколку условите на процесот не се добро контролирани, отпадните производи ќе течат континуирано. При прилагодување на процесот, најдобро е да менувате само еден услов одеднаш и да го набудувате неколку пати. Ако притисокот, температурата и времето се унифицирани и прилагодени, лесно е да се предизвика збунетост и недоразбирање. Постојат многу начини и средства за прилагодување на процесот. На пример, има повеќе од десет можни решенија за проблемот со незадоволително вбризгување на производи. Само со избор на едно или две главни решенија за решавање на сржта на проблемот, можеме да го решиме проблемот. Покрај тоа, треба да обрнеме внимание и на дијалектичкиот однос во решението. На пример: производот има депресија, понекогаш за да се подигне температурата на материјалот, понекогаш за да се намали температурата на материјалот; понекогаш за да се зголеми количината на материјал, понекогаш за да се намали количината на материјал. Признајте ја можноста за решавање на проблемот со обратни мерки.

III-Главните технички параметри на машината за вбризгување се:

Сила на затворање, максимален волумен на вбризгување, максимална и минимална дебелина на умирање, потег на менување на мувла, растојание помеѓу прачки за влечење, удар на исфрлање и притисок на исфрлање итн.

Техничките барања за машини за инјектирање обликување погодни за производи за обликување можат да бидат избрани на следниов начин:

1 сила на стегање: областа за проекција на производот помножена со притисок на шуплината на мувлата помала од силата на стегање, P е еднаков или еднаков на притисок на шуплината на QF;

2 Максимален волумен на инјектирање: тежина на производот <максимален волумен на инјектирање. Тежина на производот = максимален волумен на инјектирање * 75 ~ 85%.

3 Дебелина на калапот на машината за инјектирање: интервалот помеѓу максималната и минималната вредност на машината за инјектирање и двете точки. Мувла максимална дебелина машина за обликување со инјектирање помалку од максимална форма на дебелина на мувла. Минималната дебелина е еднаква на минималната дебелина на мувла на машината за инјектирање.

4 потег на мувла: растојание на отворање на мувла = дебелина на мувла + висина на производот + растојание на исфрлање + простор на производот. Тоа е да се каже, растојание од мувла и мувла.

5 Растојанието помеѓу прачките: тоа е да се инсталира положбата на мувла; должината на калапот * ширината е помала од растојанието на прачката за влечење.

6 Исцеден удар и притисок: растојание и притисок на исфрлање на производот <удар на исфрлање и притисок на машината за обликување на инјектирање.

Системот и составот на машината за инјектирање

Инјекциската машина за обликување обично се состои од систем за вбризгување, систем за затворање на мувла, хидрауличен систем за пренос, систем за електрична контрола, систем за подмачкување, систем за греење и ладење, систем за следење на безбедноста и така натаму.

Систем за инјектирање

Функција на системот за инјектирање: Системот за инјектирање е еден од најважните делови на машината за обликување со вбризгување, генерално постојат три главни форми на клип, завртка, предпластично вбризгување на клипот. Најшироко користен тип е завртката. Неговата функција е да инјектира стопена пластика во шуплината на мувла со завртка под одреден притисок и брзина по пластифицирање на одредена количина пластика во одредено време во циклус на машината за инјектирање. По инјектирањето, топењето инјектирано во празнината на мувлата се одржува во форма.

Системот за инјектирање се состои од уред за пластифицирање и уред за пренос на енергија.

Уредот за пластифицирање на машината за обликување со вбризгување на завртки е главно составен од уред за напојување, буре, завртка, компонента за поминување на лепак и млазница. Уредот за пренос на електрична енергија вклучува цилиндар за вбризгување, цилиндар кој се движи на седиштето за вбризгување и уред за погон на завртки (a

Систем за стегање на мувла

Функција на системот за стегање: функцијата на системот за стегање е да обезбеди затворање, отворање и исфрлање производи од мувла. Во исто време, откако ќе се затвори калапот, се снабдува доволно сила на стегање за да се спротивстави на притисокот на шуплината на калапот предизвикан од стопената пластика што влегува во шуплината на мувлата, а спојот на калапот е спречен, што резултира во лош статус на производите.

Состав на системот за стегање: системот за стегање главно е составен од уред за стегање, механизам за обесување, механизам за прилагодување, механизам за исфрлање, преден и заден фиксиран образец, подвижен образец, цилиндар за стегање и безбедносен механизам за заштита.

Хидрауличен систем

Функцијата на хидрауличниот преносен систем е да обезбеди енергија за машината за инјектирање, според различните активности што ги бара процесот, и да ги исполни барањата на притисокот, брзината и температурата што ги бараат различните делови на машината за обликување на инјектирање. Главно е составен од разни хидраулични компоненти и хидраулични помошни компоненти, во кои пумпата за масло и моторот се извор на енергија на машината за обликување со вбризгување. Различни вентили го контролираат притисокот на маслото и брзината на проток, за да ги исполнат барањата на процесот на обликување на инјектирање.

Електричен систем за контрола

Разумната координација помеѓу системот за електрична контрола и хидрауличниот систем може да ги реализира барањата на процесот (притисок, температура, брзина, време) и разни програмски активности на машината за инјектирање. Главно е составен од електрични апарати, електронски компоненти, инструменти (види долу десно), грејачи, сензори и така натаму. Општо, постојат четири начини на контрола, рачен, полуавтоматски, автоматски и прилагоден.

Систем за греење / ладење

Системот за греење се користи за загревање на бурето и млазницата за инјектирање. Бурето на машината за инјектирање обликува генерално ја користи електричната калем за греење како уред за греење, кој е инсталиран надвор од цевката и е поделен на термопар. Топлина за снабдување со топлина за пластификација на материјалот преку спроводливост на топлина на wallидот на цевките; системот за ладење главно се користи за ладење на температурата на маслото, превисоката температура на маслото ќе предизвика различни дефекти, затоа температурата на маслото мора да се контролира. Другото место што треба да се олади е во близина на приклучокот за испуштање на цевката за напојување за да се спречи топење на суровината на приклучокот за испуштање, што резултира во суровината не може да се напојува правилно.

Систем за подмачкување

Системот за подмачкување е коло што обезбедува состојба на подмачкување за релативните подвижни делови на машината за обликување со вбризгување, како што се подвижен образец, уред за прилагодување, шарка за поврзување на шипки и маса за пукање, со цел да се намали потрошувачката на енергија и да се подобри животниот век на деловите. Подмачкувањето може да биде или редовно подмачкување или автоматско електрично подмачкување.

Систем за следење на безбедноста

Безбедносниот уред на машината за инјектирање главно се користи за заштита на луѓето и безбедносните уреди на машината. Главно од безбедносната врата, заштитната преграда, хидрауличниот вентил, граничниот прекинувач, компонентите за фотоелектрично откривање и другите компоненти, за да се постигне електрична - механичка - хидраулична заштита од блокирање.

Системот за мониторинг главно ја следи температурата на маслото, температурата на материјалот, преоптоварувањето на системот, откажувањето на процесот и опремата на машината за обликување на инјектирање и ја означува или алармира абнормалната состојба.

Mestech опремена 30 комплети машина за обликување со инјектирање опфаќа 100 тони до 1500 тони, можеме да произведеме пластичен производ од 0,50 грама до 5 кг пластични делови од различни големини. Доколку имате пластични производи на кои им е потребно обликување со инјектирање, контактирајте не