Абс-калапи за инјектирање смола

Краток опис:

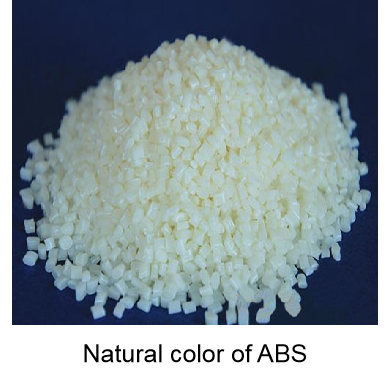

АБС смола (акрилонитрил бутадиен стирен) е најшироко користен полимер, а обликување со вбризгување на смола АБС е најчесто.

Местех има долгогодишно искуство во обликување на инекции АБС. Нашата услуга за обликување со вбризгување на смола ABS создава компоненти што се користат во различни индустрии и за широк спектар на апликации. Нашата најсовремена опрема брзо ќе ја однесе вашата работа од почеток до крај со квалитетни резултати. Пластична АБС смола (Акрилонитрил-Бутадиен-Стирен) е најшироко користен полимер. АБС е добро познат по своите добри својства на димензионална стабилност, сјај, формабилност и површинска обработка Калапи со инјектони е главната обработка за создавање производи на АБС.Материјално физичко својство на ABS смола: Максимална температура: 176 ° F 80 ° C Минимална температура: -4 ° F -20 ° C способен автоклав: Без точка на топење: 221 ° F 105 ° C Јачина на истегнување: 4.300psi Цврстина: R110 UV отпорност: Лоша боја: про Transирна специфична тежина : 1,04  Предности на обликување со инјектирање АБС смола1.Добри електрични својства 2.Издржливост на влијанието 3.Одлична хемиска отпорност, особено на многу сурови киселини, глицерин, алкалии, многу јаглеводороди и алкохоли, неоргански соли 4.Комбинира јачина, цврстина и цврстина во еден материјал 5.Одлична стабилност на оптоварување 6. Лесна 7. Обработката на димензионалната стабилност и површинскиот сјај се добри, лесни за боење, боење, може да се испрскаат и метал, позлата, заварување и спојување и други перформанси на секундарната обработка. 8. ABS може да се направи во различни бои, како што се бара. Ако додадете додаток што го задржува пламенот или анти-ултравиолетовиот додаток на ABS, може да се користи за производство на компоненти на надворешни уреди или висока температура на околината.

Предности на обликување со инјектирање АБС смола1.Добри електрични својства 2.Издржливост на влијанието 3.Одлична хемиска отпорност, особено на многу сурови киселини, глицерин, алкалии, многу јаглеводороди и алкохоли, неоргански соли 4.Комбинира јачина, цврстина и цврстина во еден материјал 5.Одлична стабилност на оптоварување 6. Лесна 7. Обработката на димензионалната стабилност и површинскиот сјај се добри, лесни за боење, боење, може да се испрскаат и метал, позлата, заварување и спојување и други перформанси на секундарната обработка. 8. ABS може да се направи во различни бои, како што се бара. Ако додадете додаток што го задржува пламенот или анти-ултравиолетовиот додаток на ABS, може да се користи за производство на компоненти на надворешни уреди или висока температура на околината.

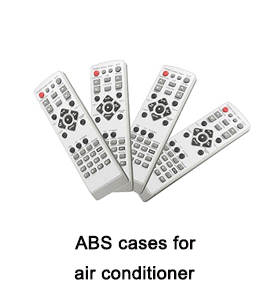

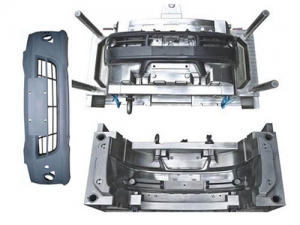

Примена на пластична ABS смолаABS има свој отпечаток во широк спектар на апликации поради неговите сеопфатни добри перформанси и добрата процесна способност. Главните содржини се како што следува: 1. Автомобилска индустрија Многу делови во автомобилската индустрија се направени од легури ABS или ABS. На пример: автомобилска табла, надворешен панел на каросеријата, панел за внатрешна декорација, волан, панел за звучна изолација, заклучување на вратата, браник, цевка за вентилација и многу други компоненти ABS е широко користен во внатрешната декорација на автомобилот, како што се кутијата за ракавици и собранието на разни кутии изработени од отпорен на топлина ABS, горните и долните додатоци на прагот, маската на резервоарот за вода изработена од ABS и многу други делови изработени од ABS како суровини. Количината на ABS делови што се користат во автомобил е околу 10 кг. Меѓу другите возила, количината на употребени делови на АБС исто така е зачудувачка. Главните делови на автомобилот се изработени од ABS, како што е табла со PC / ABS како скелет, а површината е изработена од ПВЦ / ABS / BOVC филм. 2. Електронски и електрични апарати ABS лесно се инјектира во обвивката и прецизни делови со сложена форма, стабилна големина и прекрасен изглед. Затоа, ABS е широко користен во домашни апарати и мали апарати, како што се телевизори, рекордери, фрижидери, фрижидери, машини за перење, климатизери, правосмукалки, домашни факсови, аудио и VCD. ABS е широко користен и во правосмукалки, а деловите направени од ABS се користат и во кујнски прибор. Производите за инјектирање АБС сочинуваат повеќе од 88% од вкупните пластични производи на фрижидерите. 3. Канцелариска опрема Бидејќи ABS има висок сјај и лесно обликување, канцелариската опрема и машините имаат потреба од убав изглед и добра рачка, како што се телефонска кутија, случај на меморија, компјутер, факс и дупликатор, делови од ABS се широко користени. 4. Индустриска опрема Бидејќи ABS има добро обликување, поволно е да се изработи опрема и шасија со големи димензии, мала деформација и стабилна големина. Како што се работна табла, работна маса, базен со течности, кутија за делови, итн.

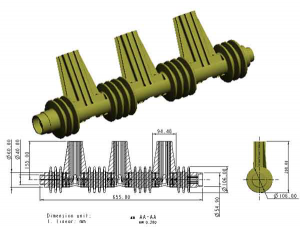

Дизајн на производи и калапи

1. Дебелина на wallидот на производите: Дебелината на wallидот на производите е поврзана со должината на протокот на топење, ефикасноста на производството и барањата за употреба. Односот на максималната должина на проток на топењето на ABS до дебелината на wallидот на производот е околу 190: 1, што варира во зависност од степенот. Затоа, дебелината на wallидот на производите на ABS не треба да биде премногу тенка. За производи кои бараат третман со позлата, дебелината на wallидот треба да биде малку подебела за да се зголеми адхезијата помеѓу облогата и површината на производот. Поради оваа причина, дебелината на wallидот на производот треба да биде избрана помеѓу 1,5 и 4,5 mm. Кога ја разгледуваме дебелината на wallидот на производите, треба да обрнеме внимание и на униформноста на дебелината на wallидот, не премногу голема разлика. За производите што треба да бидат поплавени со поплавка, површината треба да биде рамна и не-конвексна, бидејќи овие делови лесно се лепат на прашина поради електростатско дејство, што резултира со слаба цврстина на облогата. Покрај тоа, треба да се избегнува постоење на остри агли со цел да се спречи концентрацијата на стресот. Затоа, соодветно е да се бара лак-премин под агли на вртење, дебели споеви и други делови.

2. Демолдирање на наклон: Одлемувањето на наклонот на производите е директно поврзано со неговото намалување. Поради различните оценки, различните форми на производи и различните услови на формирање, намалувањето на формирањето има некои разлики, генерално во 0,3 0,6%, понекогаш и до 0,4 0,8%. Затоа, прецизноста на димензијата на формирање на производите е голема. За производите на ABS, наклонот за демалудирање се смета на следниов начин: основниот дел е 31 степен по должината на насоката за раздвојување, а делот од шуплината е 1 степен 20 'по должината на насоката за делумување. За производи со сложена форма или со букви и дезени, наклонот за демалирање треба соодветно да се зголеми.

3. барања за исфрлање: бидејќи очигледна завршница на производот има поголемо влијание врз перформансите на галванизација, појавата на сите помали лузни ќе биде очигледна по галванизација, така што покрај барањето да нема лузни во шуплината на умре, ефективната област на исфрлање треба да биде голема, синхронизацијата на употребата на повеќе исфрлувачи во процесот на исфрлање треба да биде добра, а силата на исфрлањето треба да биде униформа.

4. Издувни гасови: Со цел да се спречи лошиот издув за време на процесот на полнење, да се изгорат топите и очигледните линии на споеви, потребно е да се отвори отвор за отвор или отвор за проветрување со длабочина помала од 0,04 mm за да се олесни испуштањето на гас од се топи инч. 5. Тркач и порта: За да се стопи ABS што побрзо ги исполнува сите делови на шуплината, дијаметарот на тркачот не треба да биде помал од 5 mm, дебелината на портата треба да биде поголема од 30% од дебелината на производот, а должината на правилниот дел (што се однесува на делот што ќе влезе во шуплината) треба да биде околу 1 мм. Позицијата на портата треба да се одреди според барањата на производот и насоката на протокот на материјалот. Не е дозволено да постои рампа на површината на облогата за производите што треба да бидат поплавени.

Површинска обработка и декорацијаABS е лесно да се обои и обои. Може да се попрска и со метал и позлата. Затоа, ABS деловите честопати се украсени и заштитени со нијансирање на обликување и прскање со инјектирање, печатење на свила, позлата и топло печат на површината на деловите за обликување. 1. ABS има добри карактеристики на вбризгување и може да добие разни видови зрна, магла, мазна и огледална површина преку матрицата. 2. ABS има добар афинитет за боја и лесно е да се добијат различни површини во боја со прскање на површината. И печатење на екран различни карактери и обрасци. 3. ABS има добри карактеристики за електрохемиско позлата и е единствената пластика што лесно може да добие метална површина со постројка без електро. Методите за електро-позлата опфаќаат електро-бакарно позлата, електро-без никел-позлата, електро-безребрено позлата и електро-безхромино позлата.